| 摘要(yào) | 內加壓密封性測試,亦作“包裝物抗(kàng)內部加壓損壞的(de)試驗方法(fǎ)”,是指通過向包裝(zhuāng)內充入一定壓力的氣體,能(néng)精確測定(dìng)包裝的最大耐破(pò)力,包括“破(pò)裂試驗”和“蠕變試驗”兩大模式。相較傳統(tǒng)負壓密封測試更加全麵、係統(tǒng)、能有效分(fèn)析造成(chéng)包裝破損的根本原因,進而改良包裝(zhuāng)製作工藝或更換包裝材(cái)料。 |

|---|---|

| 關鍵(jiàn)字 | 內加壓密封性測試(shì)、破裂、蠕(rú)變(biàn)、約束板 |

| 文檔 | 點(diǎn)擊查看PDF文檔 |

密封,是包裝的首要功能,也是對內容物影響最大的因素。對於食品藥品來說,氧氣、水蒸氣等氣體和液體透過包裝的泄漏點(diǎn)進入包裝,會加速內容物的變質;對於精密電子器(qì)件而言,則會引起失效或(huò)生鏽。當前,熱封技術已經(jīng)廣泛應用於各領域軟包裝袋的製(zhì)作工藝中(zhōng),熱封操作的高溫處理會影響到附近包裝材料的機械強度,因此不同材料間的連接部位(wèi)通常(cháng)是包裝(zhuāng)物整體密封性的薄弱(ruò)部位。當對此類(lèi)包裝(zhuāng)加壓時,袋體各處所有壓力分布不均(jun1),最先出現泄漏的位置是承壓強度最低(dī)的部分,所以要正確評價熱(rè)封軟包裝的密封性能必須對成品包裝進行內加壓密封(fēng)性檢測。

內加壓密封(fēng)性測試

密封性試驗是破壞性試驗,不可能對所有商品都進行檢測,所以利用有限的樣品盡量(liàng)多地獲得精確、有效的檢測數據對於密封(fēng)性檢測來講(jiǎng)就是非常重要。以往密封性檢測的結果多采用通過或未通過來表示,無法讓檢驗者對(duì)泄(xiè)漏情況(kuàng),包裝熱封(fēng)質量形(xíng)成清楚的認知,從而難以對(duì)包裝密封工藝(yì)做進一步(bù)優化。

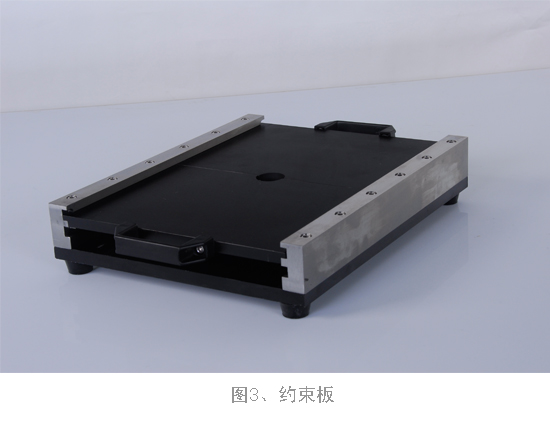

內加壓密封性測試,亦稱作“包裝物抗內部加壓損壞的試(shì)驗方法(fǎ)”,是密封性測(cè)試的量化(huà)方法,通過向包裝內充入一定壓力的氣(qì)體,能精確測定包裝的最大耐破力。在此基礎上,維持一定的充氣壓(yā)力進行測試即可獲得(dé)包裝承壓且不破裂的最長時間。內加壓(yā)法用於(yú)快速衡量包裝在壓差環境下出現破(pò)裂的(de)趨勢,能夠在生產過程和(hé)包裝不(bú)同周期中(zhōng)對析包裝結構中的薄弱環節進行快速評估,為改善包裝結構、選(xuǎn)擇更合適的包裝材料提供依據,並為堆放、貯存、運輸、衝擊等試驗模型提供更準確的破損臨界條件。在實際(jì)倉儲運輸過(guò)程中,內容物包裝後通常層層疊放在一起,包裝內的壓力隨著空氣轉移到四周熱封邊的位置,而非自由膨(péng)脹。而在內加壓法測試中,由於包裝材料具備一定的拉伸強度和柔韌性,隨著充入氣體增加會造成包裝發生明顯的(de)形(xíng)變,自由膨脹。因此,為了使(shǐ)測試過程更加貼近與包裝的真實(shí)倉(cāng)儲運輸狀態,采(cǎi)用約束板(bǎn)試驗裝(zhuāng)置不失為一(yī)個好方法。使用約束板試驗裝置能準確、定量地限製包(bāo)裝袋的膨脹、變形,大大降低了薄膜所受壓力並將壓力集中、均勻地分布到袋子四周的熱封(fēng)邊上。

內加壓密封性測試方法

根據ASTMF1140標準,內(nèi)加壓密封性測試包含“破裂試驗”和“蠕變試驗”兩種模式。測試包裝的(de)封口狀態不同,其測試過(guò)程存在一定的(de)差異。

1.1破裂(liè)試驗

“破裂(liè)試驗”指的是將試樣(yàng)包裝放置在正壓法密封試驗裝置中,對包裝內部持續充氣加(jiā)壓,直至包裝出現破裂現象結束試驗,測試結果為包裝在破裂前瞬間的最大壓力。試驗所用的氣源和增壓設備必須具備一定(dìng)的容(róng)量和能力,在包(bāo)裝破裂之(zhī)前保持對包裝內部(bù)持續增加。

1.1.1 製取試樣

首先選取足夠數量的樣本以(yǐ)檢測樣本(běn)的各項(xiàng)性能。使用有外(wài)觀缺陷或者(zhě)其他不正(zhèng)常(cháng)的樣本可能會對試驗造成影響。忽(hū)視樣本的缺陷可能會造成結果的偏差。

1.1.2試樣封裝。

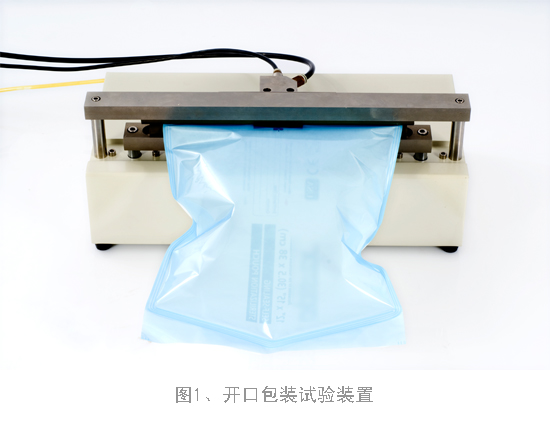

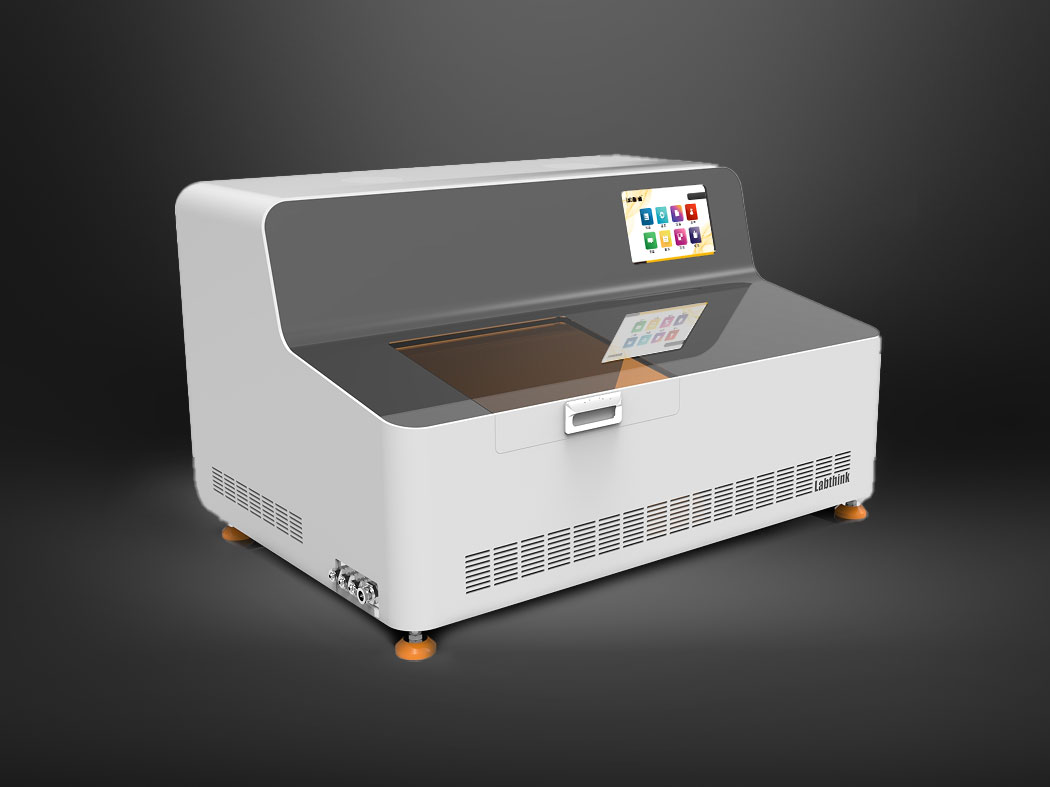

開口包裝是一種采用熱封工藝形成的一邊開口式軟包裝袋。對於這類測試對象,需要(yào)采用LSSD-01P開口包裝試驗裝(zhuāng)置。首(shǒu)先雙手(shǒu)捏住開口兩側,使軟包(bāo)裝(zhuāng)袋上下兩層分離。把被測包裝(zhuāng)開口部(bù)位放在上端(duān)固定橫梁和(hé)下端可活動橫梁中間,使充(chōng)氣口位於上下(xià)兩(liǎng)層中間,雙手拉緊包裝(zhuāng)袋兩端啟動夾緊(jǐn)開關,上下兩端衡量閉合夾緊包裝袋封口,如圖1所(suǒ)示。

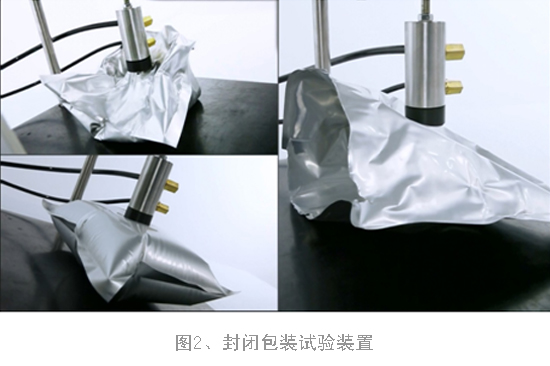

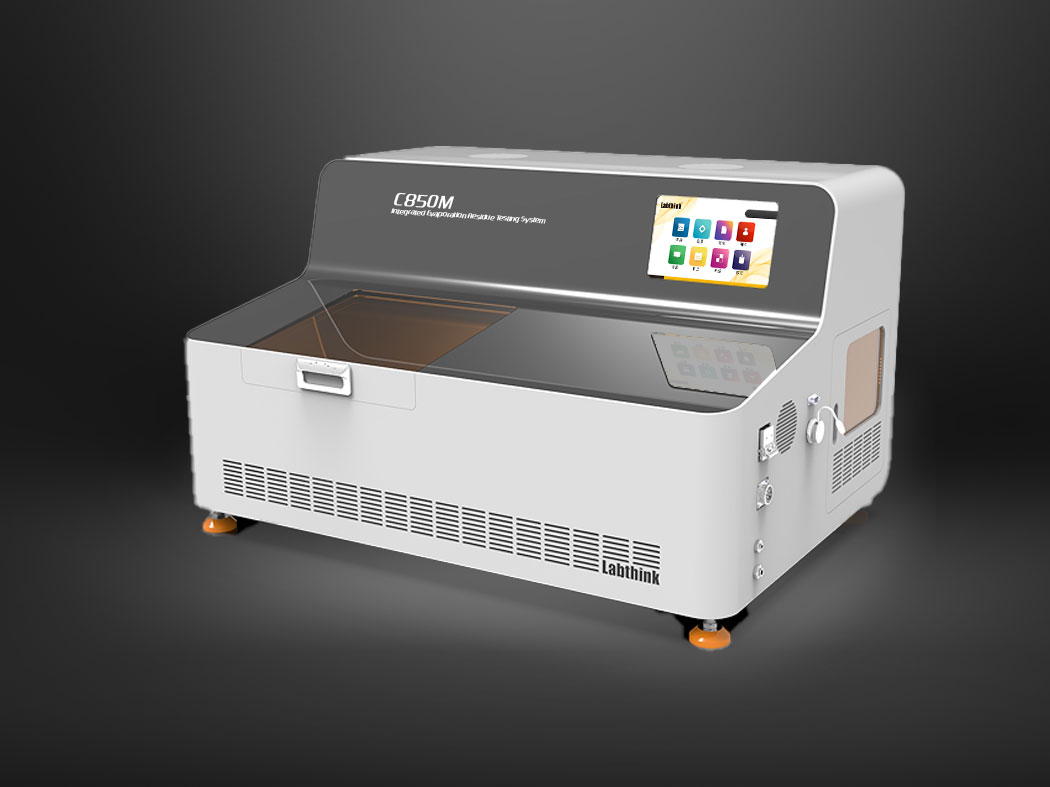

封閉包裝指的(de)是(shì)已完成密封的包(bāo)裝袋。將全封(fēng)閉包裝放入LSSD-01泄漏與密封測試儀的(de)試(shì)驗台上,小心把充氣探針刺入包(bāo)裝袋的中心點位置。由於包裝材料具有易撕(sī)裂性(xìng),通常於被刺入(rù)之前,在被刺入點表麵緊貼(tiē)一(yī)枚圓形橡膠片,以對刺入點進行強化處理,如圖2。

1.1.3開始試驗。

啟動LSSD-01泄(xiè)漏與(yǔ)密(mì)封測試儀,選擇“破裂測試”,開始試驗。過程中氣體通過充氣(qì)口進入包裝袋內,包裝袋緩慢膨脹。與(yǔ)此同時,“試(shì)驗界麵”會實(shí)時顯示“壓力”變化的數值。待(dài)包裝袋破裂後係統會自動顯示“最大破裂壓力”值,並記錄包裝的破裂位置。實(shí)驗結(jié)束後(hòu)采用新試(shì)樣代替舊(jiù)試樣繼續試(shì)驗。一般情況下破裂試驗不得少於3次(cì)。

1.2 蠕變試驗

蠕(rú)變試驗又分為(wéi)兩種形式,即“蠕變試驗”和“蠕變至破裂試驗”。“蠕(rú)變試驗(yàn)”是將包裝袋夾持到試樣裝置中,對包裝內部充氣加壓至一定(dìng)壓力,例如70%-90%,觀察(chá)包裝是否能保持一定的時間不破裂。而“蠕變至破裂”是在(zài)蠕變試驗的基礎上,保持較高的壓力,保證包裝在合理的時間(jiān)內,如15s出現(xiàn)破(pò)裂現象。試驗結果為包裝發生破裂所需(xū)的時間。

約(yuē)束板測試

上述內加壓密封性的試驗方法適用於測試包裝對加壓壓力的整體(tǐ)抵抗能力。在試驗時,壓力在包裝密封區域的分布並不(bú)均勻。在不受約束的(de)條件下,包裝(zhuāng)袋中心(xīn)點膨脹,直徑最大(dà),壓力也(yě)最高。因(yīn)此,這種試驗方法並不(bú)能(néng)對密封區域壓力較弱部分進行(háng)準確的測定。

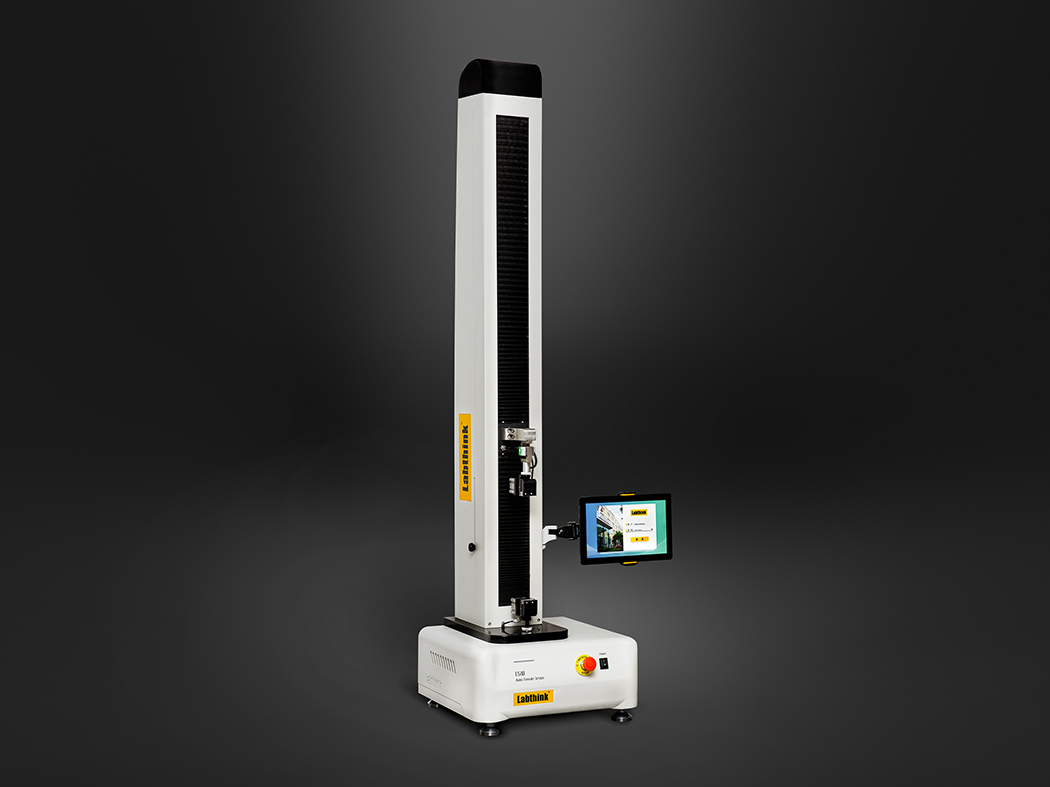

約束板是(shì)一種試樣固定裝置,加(jiā)壓過程中(zhōng),包裝袋(dài)位於兩(liǎng)個平行(háng)的(de)剛性約束板之間,以限製包裝膨脹和外形變(biàn)形,但是周(zhōu)圍密封區(qū)域不受限製,如圖3。在正壓法密封(fēng)性測試中,將包裝置於約束板中進行內加壓,施加的壓力可以均勻(yún)的分布在(zài)包裝(zhuāng)袋周(zhōu)圍的密封區域,進而保持包裝袋尺寸的穩定(dìng)性。包裝袋的密封通(tōng)常(cháng)位於包裝袋四周的位置。通過這種方法,可以最大(dà)限(xiàn)度地對受壓力較低的密封區域進行測試,得出包裝(zhuāng)破裂所需要的壓力。

特殊包裝的(de)內加壓密封性測試

某(mǒu)些產品對透氣性有特殊的要求,例如醫療器械,由於封裝後需要進行環氧乙烷(wán)(EO)滅菌,並及(jí)時排出(chū)來(lái)自EO滅菌的水分和熱量,因此需要采用(yòng)多孔包裝材製(zhì)成滅菌包裝。顧名思義,多孔(kǒng)材料的透氣性較佳,在進行充氣內加(jiā)壓的(de)時(shí)候(hòu),若氣體從氣孔中泄漏(lòu)的速率大於(yú)氣體充入的速率,會導致包裝內無法儲存足夠量的空氣,造成氣壓較低、壓力不足,無法引起待測包裝密(mì)封邊的破裂或達到預期的保壓壓力水平。對於這類待測包裝,可采用標貼或者膠帶封堵包裝材料表麵,以防止(zhǐ)氣體逃逸。需(xū)要注意的是,一方麵要確保封堵材料在(zài)多(duō)孔性包裝材料表麵(miàn)分布的一致性和均勻性,另一方麵(miàn)封堵材(cái)料不能對測試包裝的密(mì)封起到強化作(zuò)用,以免影響測試結果。

結語

綜上(shàng)所述,內加壓密封(fēng)性測試相較(jiào)傳(chuán)統負壓密封測試更加全麵、係統、能(néng)有(yǒu)效分析造成包裝破損的根本(běn)原因,進而改良包裝製作工藝或更(gèng)換包裝材料。另外,此方法(fǎ)同時適用於(yú)包裝容器、瓶蓋、軟管等,因此具有重要的現實意義。

濟南MD传媒视频新聞(wén)中心包含公司動態、公告、產品新聞等多種模塊,為您展(zhǎn)示最新、最全的企業資訊,讓您了解更多包裝檢測行業的最(zuì)新技術。

濟南MD传媒视频新聞(wén)中心包含公司動態、公告、產品新聞等多種模塊,為您展(zhǎn)示最新、最全的企業資訊,讓您了解更多包裝檢測行業的最(zuì)新技術。 LabthinkMD传媒视频擁有完善的服務體係,百餘(yú)人的專(zhuān)業服(fú)務團隊,能以多種語言通過電話、網(wǎng)絡、移動平(píng)台、現場等多種途徑為(wéi)全球用戶提供(gòng)真誠、專業、及時、持續的服務和技(jì)術支持。

LabthinkMD传媒视频擁有完善的服務體係,百餘(yú)人的專(zhuān)業服(fú)務團隊,能以多種語言通過電話、網(wǎng)絡、移動平(píng)台、現場等多種途徑為(wéi)全球用戶提供(gòng)真誠、專業、及時、持續的服務和技(jì)術支持。