| 摘要 | 塑料瓶裝食用油隨處可見,但由於塑料本身的性能差異較大,由此包裝的食用油在貯運期間的氧化變質問題愈發突出。根據(jù)食(shí)用油的(de)變質機理,氧氣是(shì)誘發瓶裝食用油氧化變質的主因。經過對瓶裝食用油頂空氣體中(zhōng)氧含量的測試和氧氣來源分析(xī),生產過程中的氧氣殘留和包裝(zhuāng)材料的氧氣滲透在一定程度上加速了(le)食用油的氧化進程,因此避免食用油(yóu)生產過程(chéng)中的氧氣接觸、提高瓶體整(zhěng)體的阻隔性及密封性、加強包裝質量檢測和控製方能有效控製瓶(píng)裝食用(yòng)油的氧(yǎng)化變質。 |

|---|---|

| 關鍵字 | 食用油、PET瓶、氧氣、滲透性 |

| 文檔(dàng) | 點(diǎn)擊查看PDF文檔(dàng) |

食用油主要用於日常菜(cài)肴(yáo)的烹製,因其蘊含豐富的卵磷脂和不飽和脂肪酸(suān),成為(wéi)生活必需品被人們廣泛(fàn)的食用。但在流通貯藏(cáng)過程(chéng)中油(yóu)脂易受光、空氣的氧(yǎng)化(huà)作用而變質,失去食用價值。隨(suí)著現代包裝業(yè)的發達,形式多樣的包裝不僅能提(tí)高(gāo)產(chǎn)品的衛(wèi)生性和運輸的便利性,通過采用不(bú)同(tóng)的包(bāo)裝材料與包裝技(jì)術,能有(yǒu)效抑(yì)製油脂變質,延長貨架期。

1 PET瓶裝食用油

縱觀食用油包裝形式的演變軌跡可見,輕量化、低成(chéng)本(běn)、小包裝逐漸(jiàn)成(chéng)為食用油包裝的主流形(xíng)式,當前尤以PET瓶最(zuì)為普遍。PET瓶是由聚酯材料為主製成的(de)瓶類容器,具有(yǒu)無毒、透明、強度大、氣密性好、質輕不易碎等特點,適合食用油的包裝貯存和運輸。對於抑製油脂氧化的作用方麵,研究人員曾對18個月後密(mì)封PET瓶裝食用(yòng)油和密封玻璃瓶裝(zhuāng)食用油進行過氧化值(POV)的比對,發現針對不(bú)同類型的食用油,無色PET瓶裝食用油的平均POV值較無色玻璃(lí)瓶高出24.49%,這(zhè)意味著無色PET瓶裝食用油(yóu)的氧化速率略高於(yú)無色玻璃瓶裝食用油[1]。由此看來(lái),雖(suī)然PET瓶具有上述種種(zhǒng)優勢,但其減緩油(yóu)脂氧化變質(zhì)速度的(de)能力遜於(yú)玻璃(lí)瓶。下麵,將從油脂的變質機理層麵上(shàng)分析造(zào)成食用油(yóu)氧化變質的主要因素。

2 油脂的變質(zhì)機理

導致油脂發生酸敗變質的(de)因素很多,脂肪酸的(de)構成、空氣的含量、微量金(jīn)屬等助(zhù)氧(yǎng)化劑,以及高溫、光線等都會不同程度的促進油脂氧化(huà)的發展,總體呈現為三種(zhǒng)氧化方式:自動氧化、光氧化和酶氧化。油脂(zhī)的自動氧化是指室溫下,不飽和脂肪酸和空氣中的氧在未經任何直接光照(zhào)、未加任何催化劑等條件下(xià)的完全自發的氧化反(fǎn)應[2]。油脂在灌裝、貯藏中難以與氧氣隔離,因此自動氧(yǎng)化是導致油脂氧化的主要誘因,這也成為(wéi)現代食用油工業包裝技術的一大難題。

3 密(mì)封PET瓶裝食用油殘氧量分析

3.1密封PET瓶(píng)裝食用油殘氧量測試

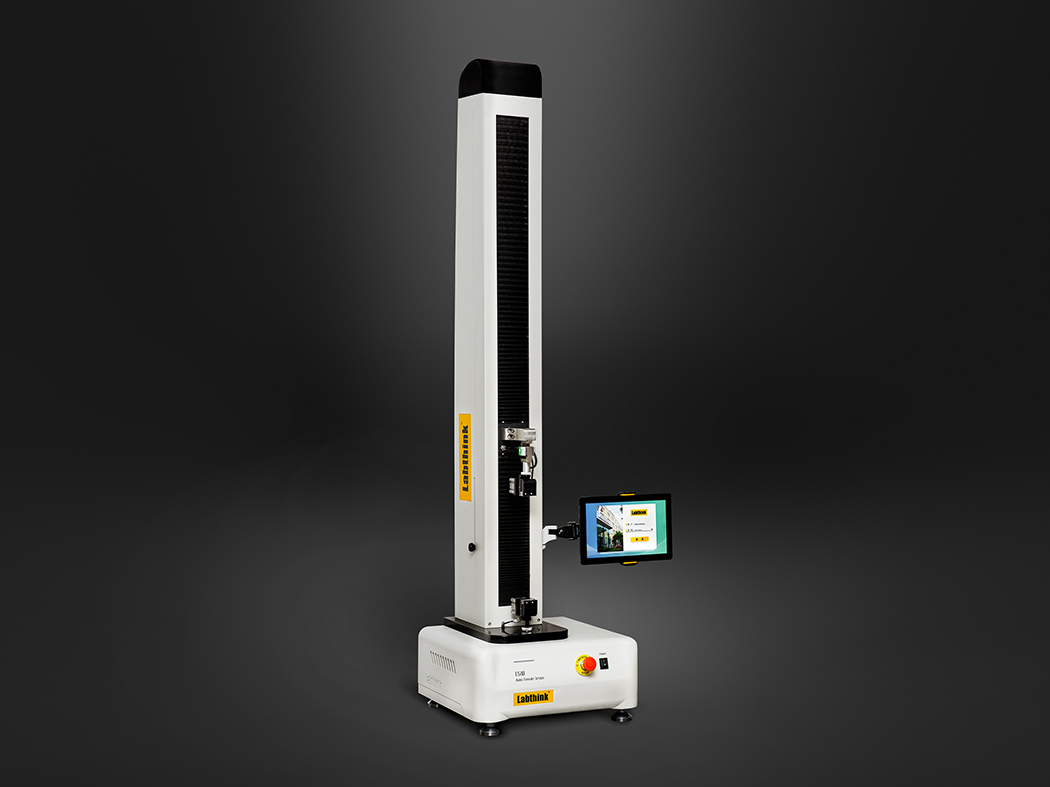

從超市中選購生(shēng)產日期(qī)相同的同品牌花生油(yóu)6瓶,容量1L,PET材質,螺紋PP蓋、封口膜密封,將(jiāng)其置於室溫避光處進行300天的貯存。每隔60天采用頂空氣體分析的方法對其PET瓶頂部空氣的氧(yǎng)含量進行測試,以(yǐ)了解氧氣的存在(zài)、變化趨勢。頂空(kōng)氣體分析是指利用測(cè)試儀器中的氧氣傳感器定量分析密封PET瓶內的氧氣(qì)含量,該方法可以準確對氧氣比例(lì)迅速的(de)做出評(píng)價。試驗儀器采(cǎi)用頂(dǐng)空氣體分析儀(yí)(HGA-02,濟南MD传媒视频),試(shì)驗過程如(rú)下:將橡膠密封墊緊貼在PET瓶上部空氣層的部位(wèi),使取樣針頭從橡膠密封墊(diàn)中間部位刺穿瓶壁,儀器自(zì)動(dòng)開始(shǐ)樣氣采集與(yǔ)分析。測試數據見表1:

表1 六樣品各階(jiē)段頂(dǐng)空氣體含氧量測(cè)試

測試時間 | 0d | 60d | 120d | 180d | 240d | 300d |

樣品代碼 | 1# | 2# | 3# | 4# | 5# | 6# |

氧氣含量比例% | 1.90 | 1.87 | 1.86 | 1.89 | 1.96 | 2.05 |

上述數據反映了試驗期間各樣品在不同時期的PET瓶頂(dǐng)部空氣的含氧量比例,一方麵驗證了食(shí)用油經嚴格灌裝、密(mì)封後,PET瓶頂部空氣中總會存在一(yī)定(dìng)量的氧氣,這些殘氧會持續的與油脂中(zhōng)的脂(zhī)肪酸發(fā)生反應而被消耗,推進油脂氧化進程。另一方(fāng)麵,隨著存放時間的延長,PET瓶頂空氣體中氧含量呈現一種非顯著性的上升趨勢(shì)。這存在多方麵的可能:(1)六件樣品的初始頂空氣體含氧量存在較大的差異;(2)若六件樣品初始頂空氣體含氧量較為一致,那麽外界氧(yǎng)氣的侵入則是造成後(hòu)期PET瓶頂空氣(qì)體中含氧量上升的重要原因。接下來,將對PET瓶頂空氣體中殘氧的來源進行深入分析,以驗證上述兩種(zhǒng)可能的現實性。

3.2 密封PET瓶裝食用油頂空氣體中氧氣來源分析

3.2.1食用油加工密封過程中氧氣的殘留

食用油的加(jiā)工通常分為(wéi)榨(zhà)製和(hé)精煉兩個階段,這一過程(chéng)中輸送泵不僅是油脂運輸貯藏的通道,同時也是氧氣融入油脂(zhī)的主要途徑。另外,食用油包裝的“預留容量”也會使(shǐ)瓶內(nèi)存在大量的空氣。如果兩方麵的氧氣(qì)殘留量較大,那麽就可能(néng)造成密封PET瓶裝食用(yòng)油初始頂空氣體中含氧量的上升。

3.2.2 包裝的氧氣滲透性

密封PET瓶(píng)裝食用(yòng)油通(tōng)常采用PET材(cái)質為瓶身、PP材質為瓶蓋構成其與外部環境(jìng)的阻隔屏(píng)障。從微觀來看,所有物質都在(zài)不斷進行著分子運動,氣體分子也不例外。氧氣原子或分子碰撞到聚合(hé)物表麵,發生溶(róng)解(jiě),當其在聚(jù)合物的高(gāo)濃度側表麵達到溶解平衡的時(shí)候,濃度梯度差(chà)會促使氧氣向(xiàng)聚合(hé)物低(dī)濃度側擴散,經過解吸完(wán)成氧氣的滲透過程。整個滲透過程的快慢取決於兩個因素:氧氣分子對於聚合物材料的溶解度參數和擴散係數[3]。由於PET和PP是兩種不同性質的(de)聚合物材料,因此其氧氣的滲透(tòu)性有所差別。下麵(miàn)借助OX2/230氧氣透過率測試係統,針對PET材質為(wéi)瓶(píng)身、PP材質為瓶蓋的食用油瓶的氧氣透過率展開了一番試驗,試驗情況及結果見表2:

表2 塑料食用油瓶氧氣透過率(lǜ)測(cè)試結果

樣(yàng)品型號(hào) | 樣品規(guī)格 | 樣品形(xíng)式 | 氧氣透過率cm3/pkg.d |

1# | 1L | PET瓶,無蓋 | 0.0756 |

PET瓶,PP蓋 | 0.0813 | ||

2# | PET瓶,無蓋 | 0.0806 | |

PET瓶,PP蓋 | 0.0842 | ||

3# | PET瓶,無蓋 | 0.0791 | |

PET瓶(píng),PP蓋(gài) | 0.238 |

通過比對帶PP蓋和無蓋的PET瓶(píng)整體氧氣透過率的測試結果(guǒ)發現:三件帶蓋樣品(pǐn)的氧氣透過率均(jun1)大於無蓋(gài)樣品,且各件樣品的(de)增幅有所差異。例如(rú),樣品1#與樣品(pǐn)2#,加蓋PET瓶的氧氣透過率僅比無蓋瓶增(zēng)加了少許,而(ér)樣品3#則增加了2倍。這是由於(yú)瓶蓋所用PP材(cái)料對氧氣有一(yī)定的透過性,其氧氣透過(guò)率大約(yuē)為PET同等材質的20-30倍(bèi),另外,瓶蓋處的泄漏問題也是導致樣品(pǐn)3#兩種形式氧氣透(tòu)過率差別(bié)較大的原因。這將對食用油貯存期間的氧化控製是一個嚴峻的挑戰。

4 密封PET瓶裝食用油殘氧量(liàng)的控製

4.1 生(shēng)產過程(chéng)中的控製手段

為了防止生產過程中氧氣的殘留,基本的原則是在生產(chǎn)、儲藏環節中最少限度的混入空氣。為達到這一目的,可以從以下幾個方(fāng)麵著手(shǒu):(1)避免油脂經空氣進入儲罐;(2)油脂中添加符合《食品添加劑使用衛生標準》規(guī)定(dìng)的TBHQ抗氧(yǎng)化(huà)劑[2];(3)油(yóu)脂中添加天然抗氧(yǎng)化劑——維生素E,實現抗氧化效果的同時(shí)兼具良好的抗(kàng)菌(jun1)性;(4)采用充氮保鮮工藝,即在生產過程中將氮(dàn)氣持(chí)續充入儲罐,使食用油全程受到氮氣的保護。氮氣屬惰性氣體,性質穩定,當其被充入(rù)儲罐後溶解在食用油中(zhōng),如此避免氧氣的接(jiē)觸,防止生產過程中的氧化反應。

4.2包裝過程中的控製手段

一(yī)方麵,灌裝過程可以繼續沿用充(chōng)氮工藝,將每瓶食用油充氮,以減少瓶頂部(bù)空氣(qì)中的氧氣殘(cán)留;另一方麵,合(hé)理的包裝選材和加強包裝質量檢測也是瓶裝食用油殘氧量控製(zhì)的有效手(shǒu)段。PET瓶(píng)帶蓋和無蓋兩種形式的氧氣滲透性的測試已經證明,不同包裝材料(liào)的氧氣滲透性差異很大,而且瓶蓋的透氧性將對瓶子(zǐ)整體的透氧性產生重(chóng)要的影響,因此除了采(cǎi)用高阻隔的材料做瓶身外,瓶蓋的阻隔性能也是選材的考慮要點。

除此之外,PET瓶整體的密封性(xìng)是保障食用油貯藏期間品(pǐn)質的基礎,也是包裝材料發揮阻(zǔ)隔(gé)性能的前提,日常包裝中加強此方麵的(de)質(zhì)量檢測能從很大程度上避(bì)免油品短期內大批量氧化變質的(de)發生。當前包裝密封性相關的檢測標準主要(yào)有GB/T 17374-2008(執行GB/T 17344-1998)、GB/T 17344-1998、ASTM D5094-2004、ASTM D4991-07等。上述標準的原理較為一(yī)致,即采用技術手段(duàn)使內裝油脂的包裝瓶內外形成一定(dìng)的壓力差(chà),保持一定的時間後不應有滲漏,該包裝密封性可算合格。但就(jiù)目前企業的檢測(cè)情況(kuàng)看來,僅(jǐn)有部(bù)分規模化食用油企業嚴格按照標準規定的方法進行密封性檢測,大量中(zhōng)小企業仍采用簡單的倒置驗漏方法,如此(cǐ)低標準難以保證瓶裝食用油在貯運過程(chéng)中(zhōng)複雜條件下的密封穩定(dìng)性,這為貨架期(qī)內的食用油的品質埋下(xià)了安全隱(yǐn)患。

5 總結

目前,我國食用油包裝逐漸走向輕量化的發展(zhǎn)方向,塑料瓶(píng)裝食用油隨處可見,但由於塑料本身(shēn)的性能差異較大(dà),用此包裝的食用油在貯運期間的氧化變質問(wèn)題(tí)愈發突出。根據食用油的變質機理,氧氣是誘發瓶裝食用油氧化變質的主因。經過對瓶裝食用油頂空氣體中含氧量的測試和氧氣來源分析,生產過(guò)程中的(de)氧氣殘留和包裝材料的氧氣滲透在一定程度上加速了食用油的氧化進程(chéng),因此避免食用油生產過程中的氧氣接觸、提高瓶(píng)體整體的阻隔(gé)性及密封性、加強包裝質量檢測方能有效(xiào)控(kòng)製瓶裝食用油的氧化變(biàn)質。

參(cān)考文獻

[1]祖麗亞, 張蕊, 欒霞. 食用油包裝材料和儲存條件(jiàn)對氧化指標的影響[J]. 糧油食品科技, 2007, 15(5):38-41.

[2]穆同娜, 張惠, 景全榮. 油(yóu)脂的氧化機理及天然抗氧(yǎng)化物的簡介[J]. 食(shí)品科學, 2004, 25:241-244.

[3]曾(céng)忠斌, 郝文靜(jìng), 周偉芳. 臘(là)腸真空熱縮包裝殘氧量控製[J]. 中國包裝, 2013, 5:56-58.

濟南MD传媒视频新聞中心包含公司動態(tài)、公告、產品新聞等多(duō)種模塊,為您(nín)展示最新、最全的企業資訊,讓您(nín)了解更多包裝檢測行(háng)業的最新技術。

濟南MD传媒视频新聞中心包含公司動態(tài)、公告、產品新聞等多(duō)種模塊,為您(nín)展示最新、最全的企業資訊,讓您(nín)了解更多包裝檢測行(háng)業的最新技術。 LabthinkMD传媒视频擁有完善的服務體係,百餘人的(de)專(zhuān)業服務團隊(duì),能以(yǐ)多種語言通過電話、網絡、移(yí)動平台、現(xiàn)場等多種途(tú)徑為全球用戶提(tí)供真誠、專業、及時、持(chí)續的服務和技術支(zhī)持。

LabthinkMD传媒视频擁有完善的服務體係,百餘人的(de)專(zhuān)業服務團隊(duì),能以(yǐ)多種語言通過電話、網絡、移(yí)動平台、現(xiàn)場等多種途(tú)徑為全球用戶提(tí)供真誠、專業、及時、持(chí)續的服務和技術支(zhī)持。